Contenido

Técnico en Cremación

Bloque 1. Cremación y mantenimiento de hornos crematorios

0/12-

Tema 1. Hornos crematorios: Tipos y características

-

Curso Técnico en cremación. Tema 1. Bloque 1Lo sentimos, esta lección está actualmente bloqueada. Necesitas completar "Tema 1. Hornos crematorios: Tipos y características" antes de acceder a ella.

-

*Ideas claves T1. Hornos crematorios: Tipos y característicasLo sentimos, esta lección está actualmente bloqueada. Necesitas completar "Tema 1. Hornos crematorios: Tipos y características" antes de acceder a ella.

-

Actividades Tema 1. Hornos crematorios: Tipos y característicasLo sentimos, esta lección está actualmente bloqueada. Necesitas completar "Tema 1. Hornos crematorios: Tipos y características" antes de acceder a ella.

-

Tema 2. Equipos de protección individual en el proceso de mantenimiento y limpieza de hornos crematorios y transportesLo sentimos, esta lección está actualmente bloqueada. Necesitas completar "Tema 1. Hornos crematorios: Tipos y características" antes de acceder a ella.

-

Curso Técnico en cremación. Tema 2. Bloque 2Lo sentimos, esta lección está actualmente bloqueada. Necesitas completar "Tema 1. Hornos crematorios: Tipos y características" antes de acceder a ella.

-

*Ideas claves T2. Equipos de protección individual en el proceso de mantenimiento y limpieza de hornos crematorios y trsnportesLo sentimos, esta lección está actualmente bloqueada. Necesitas completar "Tema 1. Hornos crematorios: Tipos y características" antes de acceder a ella.

-

Actividades Tema 2. Equipos de protección individual en el proceso de mantenimiento y limpieza de hornos crematorios y transportesLo sentimos, esta lección está actualmente bloqueada. Necesitas completar "Tema 1. Hornos crematorios: Tipos y características" antes de acceder a ella.

-

Tema 3. Instrumental, equipamiento, materiales y productos de limpiezaLo sentimos, esta lección está actualmente bloqueada. Necesitas completar "Tema 1. Hornos crematorios: Tipos y características" antes de acceder a ella.

-

Curso Técnico en cremación. Tema 3. Bloque 1Lo sentimos, esta lección está actualmente bloqueada. Necesitas completar "Tema 1. Hornos crematorios: Tipos y características" antes de acceder a ella.

-

*Ideas claves T3. Instrumental, equipamiento, materiales y productos de limpiezaLo sentimos, esta lección está actualmente bloqueada. Necesitas completar "Tema 1. Hornos crematorios: Tipos y características" antes de acceder a ella.

-

Actividades Tema 3. Instrumental, equipamiento, materiales y productos de limpiezaLo sentimos, esta lección está actualmente bloqueada. Necesitas completar "Tema 1. Hornos crematorios: Tipos y características" antes de acceder a ella.

Bloque 2. Procesos de cremación

0/16Bloque 3. Prevención de riesgos laborales y medioambientales

0/8Bloque 4. Extracción

0/12Cuestionario Final

0/2Tema 1. Hornos crematorios: Tipos y características

PUNTO 1. RECUPERACIÓN DE CALOR

Gracias a los recuperadores de calor es posible recoger gran parte de la energía calorífica proveniente de los gases de escape de cualquier procedimiento de producción y enviarla a un fluido diferente, habitualmente el aire de combustión de idéntico mecanismo. Con esto se logra la parte sobrante del consumo de combustible, llegando a cifras cercanas al 60% y reduciendo drásticamente la emisión atmosférica de gases con efecto invernadero.

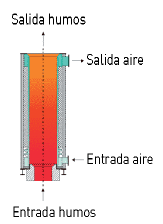

1.1. Recuperadores de radiación

En los recuperadores de radiación la transmisión de energía calorífica mediante el fluido primario y el secundario es realizada de forma principal por radiación. Los recuperadores de radiación con doble camisa muestran una minoración del consumo de combustible que llega a superar hasta el 40% gracias al precalentamiento del aire de combustión y a su composición compacta que simplifica la instalación en la zona de exteriorización de humos de la chimenea.

Su fabricación consta de dos cilindros concéntricos por los que se desplaza el fluido secundario por la corona circular, ya sea de forma paralela al eje del recuperador o de manera helicoidal, a contracorriente o por corrientes paralelas. Están aconsejados para situaciones en las que la presión de trabajo ejerza en hasta 2.000 mm. C.A.

En caso de que la presión de trabajo supere la cifra citada anteriormente se recomienda el uso de recuperadores de clase de cesta de tubos ya que ofertan una actuación mejor consolidada gracias a su fuerte resistencia y a su repartición del aire de forma más homogénea. Su diseño se basa en la sustitución de la camisa más interna por una cesta de conductos colocados de forma anular, permitiendo así la circulación del aire con la intención de transferir el calor a través de la radiación.

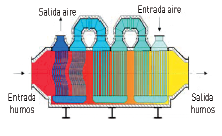

1.2. Recuperadores de convección

A través de haces de conductos alisados de acero, en esta clase de recuperadores la transmisión de calor entre ambos fluidos se efectúa por convección.

Los recuperadores con esta composición admiten la suministración suelta con la intención de introducirse posteriormente en un tubo de humos horizontal (subterráneo o aéreo) o vertical (chimenea) o, de forma alternativa, insertar el entramado acolchado en su interior.

Con una idéntica funcionalidad, pero con la intención de enfriar el fluido primario, los enfriadores de gases aportan otra opción a la dilución mediante aire en sistemas depuradores de humos. Dichos equipos, previamente al proceso de depurado, impiden que los humos alcancen los sistemas depuradores con una temperada incrementada en exceso.

El polvo inserto en los gases es un factor primordial a tener en cuenta para el diseño de estos recuperadores. De esta forma, la habilidad de separa dicho polvo de la corriente gaseosa cobra una importancia considerable. Por esto, es posible que se requiera una instalación de sistemas de recolección y expulsión de polvo en espacios con zonas más ensanchadas o con curvas.

Hay que tener en cuenta una serie de factores en la consecución de esta clase de recuperadores:

- La inversión se amortiza en poco tiempo.

- Existe una recuperación de energía óptima.

- Admite un cálculo concreto por parte de cada recuperador.

Se aconseja que su uso no exceda una temperatura de gas caliente a los 1.000ºC, asegurándote de que dichos gases no posean compuestos de corrosión ni con partículas solidificadas.

En cuenta a sus aplicaciones se destaca:

- Sector siderúrgico.

- Hornos de forja.

- Hornos de calcinación.

- Valorización de residuos.

- Enfriamientos de gases o aire.

1.3. Intercambiadores compactos

Los intercambiadores efectúan la transmisión de calor a través de convección.

Se trata de unos equipos diseñados de forma más compacta, posibilitando un montaje más simple y veloz.

En un intercambiador, el haz tubular se solidariza con el armazón que lo protege, eludiendo futuras fragmentaciones a raíz de las diferentes dilataciones térmicas entre el haz y el armazón gracias a la inserción de compensadores o la forma curva de los conductos del propio haz.

Se aconseja que su uso sea con una temperatura que no supere los 750ºC ni baje de los 700ªC siempre que no se disponga de un canal en el que sea posible insertar el haz tubular.

Estos intercambiadores suelen usarse en incineraciones de disolventes de la industria del automóvil, instalaciones de cogeneración o instalaciones de tratamiento de superficies plásticas y metálicas.

PUNTO 2. VALORIZACIÓN DE RESIDUOS

Se trata de instalaciones que dan paso a la supresión de cualquier clase de residuos contaminantes líquidos o sólidos, y que se nutren de la energía calorífica de estos residuos para valorizar la destrucción generando, por ejemplo, electricidad, vapor o aire caliente para diferentes procedimientos.

2.1. Residuos sólidos

Incineración de residuos industriales, hospital, animales y harinas cárnicas.

2.1.1. Animales

Los crematorios de animales son una manera veloz y eficiente de demoler el cuerpo de los animales en su totalidad en una condición máxima de limpieza.

La emisión atmosférica no es visible y no posee olor alguno, al igual que las cenizas que se encuentran en el procedimiento efectuado es inerte en su totalidad, admitiendo la manipulación del mismo sin peligros. Refractariado interior con hormigón hidráulico en masa, con grandes beneficios en las clásicas mamposterías de ladrillos ya que aminora el coste de conservación y simplifica la higiene de la zona interna de la cámara de cremación.

- Cámara de cremación.

- Puerta de carga.

- Integer molestie lorem at massa.

- Quemador de cremación.

- Quemador de postcombustión.

- Colector de aire de combustión.

- Colector de aire de postcombustión.

- Ventilador.

- Sonda de medición de temperatura.

- Reactor térmico (postcombustor)

En su uso se puede destacar:

- Simpleza a la hora de operar.

- Elevada fiabilidad.

- Cremación económica de cada uno de los órganos de animales o vegetales.

2.1.2. Rotativos discontinuos

Son hornos rotativos con un diseño idóneo para poder incinerar residuos de animales, vísceras y desechos del hospital.

De manera opcional es posible la aplicación de un elevador-volteador de contenedores normalizados.

Posee una cámara rotativa.

2.1.3. Rotativos continuos

Son hornos con un diseño especial para incinerar residuos de hospitales, industrias, animales y harinas cárnicas.

Se caracterizan por:

- Funcionalidad constante.

- Sistema de carga de residuos con adaptación a cada aplicación.

- Dispositivo de sacado automático de cenizas.

- Velocidad de rotación alternada.

2.2. Residuos líquidos

Las cámaras de incineración de líquidos de la serie KL se han desarrollado con la intención de afianzar la eliminación segura de compuestos de distintos orígenes con cualidades altamente dispares y que cumplan con las condiciones de funcionalidad demandada por la reglamentación actual.

La rescisión de estos residuos se realiza a través de la evaporación inicial del agua y subsiguiente proceso de oxidado de los componentes orgánicos insertos en una cámara en la que la temperatura será superior a los 850 ºC, aportando a los gases una temporalidad de estancia no mayor a los dos segundos desde el momento en que se realizó la última inyección de aire. Gracias a este mecanismo es posible lograr una oxidación casi absoluta de las mezclas orgánicos.

La penetración de los residuos líquidos se hace mediante un sistema de inyección por aire en compresión y una corona de inyección de aire que ayuda al procedimiento de quemado.

Los provechos más destacados del refractariado efectuado con hormigón en masa son:

- Tiene mayor resistencia a la dilatación.

- Ayuda a un calentamiento veloz en su inicio por la inexistencia de preocupaciones en torno a la dilatación.

- Tiene mayor resistencia al servicio del horno intermitente.

- Es más fácil su higienización (no se encuentran ningún tipo de fisuras ni rendijas).

- No posee mantenimiento alguno.

2.3. Sector funerario

La cremación de cuerpos humanos sin vida representa una buena opción actualmente en lo referente a la inhumación. Además, según un amplio sector de la sociedad, este mecanismo es, sin duda, el más rentable y ventajoso ya que, a día de hoy, se suprimiría la preocupación concerniente a la falta de espacio en los cementerios, además de eludir todo lo relacionado con los olores molestos para la gran mayoría de personas.

Este procedimiento, ampliamente aceptado, es poco a poco más demandado por la sociedad y, concretamente, por los españoles. Así, de forma aproximada, en nuestro país puede afirmarse que la tasa de cremación no dista mucho más de la de los países que rodean la península, es decir, en torno a un 15%.

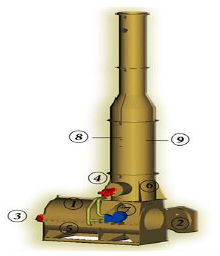

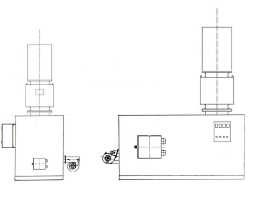

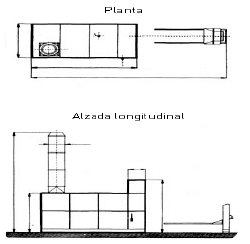

2.3.1. Horno crematorio X-5/2

Se trata de un horno crematorio silencioso con control mediante ordenador gracias al sistema de control FADEK que se explicará en páginas posteriores.

El crematorio X-5/2-S EDV contiene quemadores modulantes de gas natural o propano que permiten adaptar siempre su potencialidad para poder conservar la temperatura que cada cámara demande, siendo así siempre lo más exacto posible y asegurando que la ejecución sea totalmente económica y la contaminación atmosférica respecto a la emisión de gases sea en las condiciones más reducidas que se admitan.

Los ventiladores de este crematorio están dispuesto en un espacio insonorizado, dando lugar a una sala de cremación con el menor ruido posible.

Sistema de control por ordenador FADEK

Este sistema da la opción de hacer un control constante de cada una de las variables del horno crematorio: temperatura de todos las cámaras, reparto del aire, potencia de los quemadores, emisión por chimenea, etc.

Esto se consigue gracias a que el autómata programable del crematorio acepta la comunicación con un PC remoto mediante una línea que transmite la información requerida.

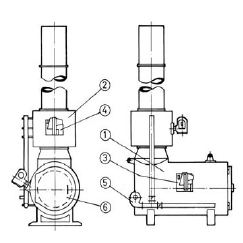

2.3.2. Horno crematorio MERKUR

Se ha desarrollado para complacer las demandas de poblaciones de menores dimensiones.

La funcionalidad del mismo es alternativa entre el gasóleo C, gas natural o el propano y posee un sistema automático capaz de controlar la repartición de aire y la temperatura de cada cámara.

En el suministro entran además el procesador de cenizas y el elevaféretros hidráulico ejecutable gracias a su batería.

Entre sus componentes destaca:

- Postcombustor.

- Introductor de féretros.

- Quemador de postcombustión.

- Cámara de cremación.

- Quemador de cremación.

- Ventilador.

2.3.3. Incinerador pirolítico

Este tipo de incineradores aseguran la demolición total de las sobras de cementerio.

La enorme amplitud de la cámara de pirólisis facilitan la inserción de grandes sobras sin requerir su desmenuzado anterior.

La fuerza potencial de estos quemadores otorga la posibilidad de calcinar huesos. Entre sus características se encuentran:

- Uso automático.

- Fiabilidad elevada.

- Simplicidad en su empleo.

- Mínimo coste de conservación.

- Humo transparente y sin olor.

2.3.4. Hornos DUVAL

Este tipo de horno de cremación respeta la recogida y seriedad del espacio en el que están instalados.

El uso de esta clase de crematorio no requiere de una persona especializada en el mismo, además de precisar de una mínima conservación. Estos hornos crematorios consiguen la exención de cualquier clase de olor, sin ruidos y aclimatándose con el entorno decorativo. Es un horno que colabora en la mejoría del espacio medioambiental haciendo una depuración integral de los gases.

Características a destacar

- Se trata de una cremación guiada por un autómata programable.

- Tres momentos de cremación, partiendo de los 40 minutos para las sobras de los cementerios hasta las dos horas para cuerpos grandes e introduciendo programas personalizados.

- Refinado de cenizas coexistente con otra cremación en una cámara adherida para no juntar diferentes cenizas.

- Consumación estricta de las normas del medio ambiente.

- Tratado de gases.

- Purificación de gases con doble cámara combustible.

- Seguridad de tiro.

- Tiro exigido con control constante.

- Parada automática tras dos hora de uso sin la ayuda de un operador.

- Empleo de quemadores sujetos a la aperturas de puertas.

- Peso: 11 Tm.

- Alimentación eléctrica: 3 x 380 V + N + T – 50 Hz.

- Potencia eléctrica total: 10 KW.

- Tamaño de la puerta de entrada: 900 x 800 mm.

- Potencia térmica máxima de los quemadores: 600 KW.

- Posibilidad de gas natural: cremación: 30 m3.

- Posibilidad de gasóleo: cremación: 30 litros.

2.3.5. Incinerador para restos de cementario

Se caracteriza por unas precisiones mínimas en cuanto a su instalación y conservación, además de poseer un uso simplista y un elevado rendimiento a un precio bastante bajo.

Este tipo de hornos se diseñan con la intención carbonizar los residuos del cementerio, granjas, mataderos, industrias de alimentos, etc.

Su doble cámara de quemado asegura que se cumpla la reglamentación exigente para la conservación del medio ambiente con respecto a la utilización de estos residuos.

- Cámara de combustión.

- Cámara de postcombustión.

- Quemador de combustión.

- Quemador de postcombustión.

- Ventilador.

- Puerta de carga frontal.

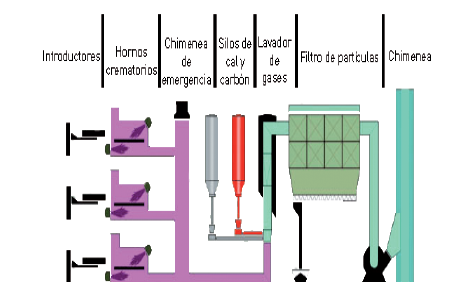

2.3.6. Depuración de gases

En la siguiente imagen puedes observar el proceso de depuración de gases en crematorios.

2.3.7. Complementos

Carro semiautomático

Este accesorio se utilizar pa cargar ataúdes de reducidas dimensiones. Posee un cuadro de mando en su composición. La colocación del carro ante la puerta de entrada se efectúa manualmente. Gracias a él se eleva y penetra el féretro automáticamente. Posteriormente colabora en la inserción del féretro de manera automática aunque es posible hacerlo manualmente. Contiene un piloto luminoso que ayuda al control de apertura de puerta.

Carro automático

Complemento que sirve para cargar ataúdes de escasas dimensiones. Contiene un cuadro de mando en la parte externa del carro. Se caracteriza por su ciclo de inserción automática y el sincronismo con la puerta de entrada.

Pulverizados de cenizas

Tiene un tiempo de pulverización que admite regulación. Su punto fuerte es la estanqueidad completa entre la urna y el armario de pulverización. Logra un aislamiento acústico completo gracias a su doble puerta, además de proteger térmicamente y mediante fusible del motorreductor. En caso de que se abrieran las puertas se pararía el procedimiento de forma automática.

PUNTO 3. TIPOS DE HORNOS PARA INCINERACIÓN

El horno es la cámara en la que se gasifica, piroliza y vaporiza y, de manera un tanto parcial, combustionan los residuos. Una parte relevante del total de la combustión se produce en la zona interna del horno ya que, sino, la temperatura creada no sería suficiente para conservar el nivel térmico.

Existe un quemador adjunto que poseen todos los hornos y que sirve para lograr un nivel de temperatura que normalmente oscila entre los 850ºC, nivel idóneo para obtener la autocombustión del residuo. Una vez alcanzado este climax está permitido apagar el quemador. Si después del apagado de este quemador adjunto la temperatura baja significará que el residuo contiene un poder calorífico mínimo. En caso de que sea muy bajo es posible que se precise la incineración.

Por otro lado, es posible que este calor producido por el residuo sea admisible pero no se consiga la temperatura que se desea. Por esto, se necesita realizar una revisión sobre las clases de hornos que más se utilizan para destruir los aspectos térmicos relacionados con los residuos sanitarios.

3.1. Hornos de parrillas

Se trata de la tipología más famosa y extendida gracias a su uso en el trato de los RSU. También es característica su mutabilidad y habilidad en el tratamiento.

El residuo es insertado en la parrilla mediante gravedad o a través de un cilindro hidráulico. Habitualmente se mete “todo uno”, o sea, sin fragmentar.

Esto ayuda a la acumulación de material para imposibilidad el libre traspaso del calor mediante radiación.

El desplazamiento de la carga por la zona externa de la parrilla se consigue a consecuencia de la gravedad o por diferentes procedimientos que fuerzan el desplazamiento de la carga, como por ejemplo parrillas móviles o rodillos.

Dependiendo de la forma en que se accione la parrilla se introducirá el aire de una forma u otra por la parte inferior.

De esta forma, continuando con la explicación del secado, es importante saber que la calidad del mismo será más deficiente cuanto más inaccesible sea la humedad implícita en el residuo.

En la zona más centrada de los hornos típicos de parrillas, justo donde se encuentran las parrillas principales de combustión, se combustiona, piroliza y gasifica gran parte de la carga. En la última zona de la parrilla es donde se realiza la combustión final.

Habitualmente en el uso de esta clase de hornos el aire, que posee una presencia muy notable, proporciona una serie de complicaciones:

- La ligereza es elevada y da lugar a un acarreo de la materia. Cuanto más alta sea la velocidad mayor será tal empuje.

- Cuando es aire frío el residuo se enfría más de lo normal y no admite vaporización ni gasificación.

Las parrillas metálicas perjudican, y mucho, a la concentración de calor generado (w/m2 de parrilla), es decir, la carga térmica. La temperatura soportable por parte de la parrilla es menor a la de un refractario y por esto mismo se precisa la refrigeración mediante aire.

Con esto, para un RSU de 10 Gj/t (2.400 Kcal/kg) y una producción de 20 t/h es posible utilizar la parrilla o los rodillo. El resultado es la consecución de una carga térmica entre los 0,18-0,36 t/m2h o 0,5-1,0 Mw/m2.

En esta línea, del mismo modo que los hornos de parrilla aceptan cualquier carga sin ser tratada anteriormente, también poseen una serie de desventajas relacionadas especialmente con la incineración de residuos sanitarios:

- Las parrillas ayudan a la generación de restos carbonosos en las escorias.

- Las parrillas, especialmente las portátiles, suelen generar problemas mecánicos o requerir una conservación constante.

- Hay varios puntos calientes en las parrillas que propician prejuicios y distinciones de temperaturas que afligen a la calidad de la gasificación.

- El período de paralización de sólidos es incesante.

3.2. Hornos rotatorios

Estos hornos son muy versátiles e idóneos para ejercer con materia sólida, fangosa y líquida. La alimentación del horno es ajustada hasta que se consiga la ocupación de la carga, más o menos de un 20% del volumen total del horno en su interior.

El horno es el encarga de transformar los residuos sólidos, líquidos o pastosos en gases. El horno logra esto por:

- Cambio de la ligereza e inclinación del horno, aumentando el período de residencia de los sólidos hasta conseguir su eliminación.

- Incremento de la temperatura a mayor grado que en los hornos de parrillas ya que en su zona interna se compone con material refractario y aislante.

- Probabilidad de ejercer con aire mínimo en sobreabundancia, estequiometría y deficiencia de aire. En estas circunstancias la velocidad de la corriente de gases es escasa y baja el empuje de material particulado.

- Opción de insuflar aire de combustión caliente (superior a los 250ºC) con lo que la calidad y movimiento de los procedimientos se perfecciona.

El horno se compone por un envase de acero enrollado en su interior con una envoltura de refractario y aislante. Su apariencia es casi cilíndrica. El horno posee una puerta de inserción para alimentar los residuos con un quemador complementario y la penetración de aire comburente.

La expulsión se realiza en la totalidad de la sección del horno. Las escorias son eliminadas por la parte del cenicero que posee el horno. De esta forma es posible sacar del horno las escorias en marcha constante, caso que ayuda al proceso habitual y que elude que la instalación tenga que detenerse de forma periódica.

El ventilador general de tiro produce una depresión en la totalidad del sistema.

La intención puede ser:

- Impedir que cualquier gas del proceso salga fuera.

- Asiste en el enfriado de las escorias y los materiales inertes que comparten la salida.

- Conserva la puerta del horno, la junta entre la puerta y el cilindro (horno rotativo), sin evacuaciones de gases.

Si no se instala una caldera de recuperación para refrigerar los gases, el aire de combustión produce un precalentamiento propio gracias a los gases de emisión y se distribuye en dos corrientes. Por un lado, una corriente que entra en el horno a modo de aire de combustión. Por otro, una corriente que realiza el mismo ejercicio en la cámara de oxidación y postcombustión. El resto de aire sale a la atmósfera.

El horno labora con una superabundancia de aire minorado. De esta forma, la temperatura es mayor a la que poseería con demasía de aire superior, más gasificación de los materiales y una velocidad de corriente de gases reducida, minimizando el arrastre de partículas. Una temperatura para trabajar elevada, con poco aire en superabundancia, y con una conservación media que prometa una combustión ideal.

El horno se sostiene gracias a dos conjuntos de ruedas. Estas son las que aguantan la mayor parte del peso de la instalación. Estas agrupaciones de ruedas están conectadas a un motovariador que aporta velocidad de rotación.

El horno se encuentra dispuesta de forma ligera con una inclinación que posibilite la expulsión de las escorias. Así, cambiando el desnivel o la velocidad de rotación del horno, se puede dominar el tiempo que permanecen los sólidos en la parte interna de la cámara de combustión. La componente horizontal resultante de dicha colocación es asimilado por una rueda con un eje situado de forma vertical impidiendo el deslizado del horno.

3.3. Hornos de lecho fluidizado

Esta clase de hornos se conciben para tratar materiales conflictivos, PCI o distinciones de volumen en el combustible y/o en la alimentación. Se convierte de esta forma en una buena elección para incinerar restos sólidos y/o pastosos.

El principio de funcionamiento radica en la fuerte transmisión de calor que se realiza desde las partículas de refractario que constituyen el lecho mantenido en una agitación continua provocada por el caudal de fluidificación.

Con una velocidad concreta de ascensión del aire (1,5 a 2 m/s) el lecho se fluidiza y acoge las peculiaridades de un fluido (régimen de burbujeo). En este instante el lecho se extiende aportando unas condiciones buenas de superficie específica, hibridación sólido/gas y homogeneidad térmica. Esta cualidad quiere decir que los residuos admiten la destrucción a una temperatura por debajo a la empleado en otra clase de hornos.

La alimentación es realiza por la zona centro del lecho. Dependiendo del diseño y de la clase de horno (burbujeante o circulante) el empuje de materia subirá o bajará de intensidad. De cualquier manera, las partículas se recogerán en un ciclón.

El principio de funcionamiento propicia unas restricciones en la alimentación. De esta manera, un horno de lecho fluidizado no es correcto para la inserción de partes sobrantes grandes o de diferentes tamaños.

La zona que existe entre el lecho y la bóveda del reactor procede a modo de cámara de postcombustión. En este espacio la temperatura aumenta al tiempo que la del lecho sigue sensible de forma continuada.

Técnicamente, los beneficios aportados por el lecho fluidizado en equiparación con el convencional se pueden resumen de la siguiente forma:

- Necesita una superabundancia de aire inferior por lo que la productividad de la combustión será más alta.

- Es posible que ejerza a temperaturas más bajas por lo que se impide la unión en parte de las escorias del combustible en el seno del lecho.

- No existen partes móviles en el sistema por lo que la conservación es menor.

- Al ejercer con temperaturas inferiores, la generación de NOx se limita, llegando casi a anularse.

- Las instalaciones se caracterizan por ser más sólidas.

- Por su inercia térmica del lecho posibilita la presencia de fuertes fluctuaciones en el caudal de residuos o en su cualidad calorífica.

- Probabilidad de insertar catalizadores en el lecho. Esto, habitualmente, se hace inyectando carbonato cálcico con la misma carga, consiguiendo abatir los gases ácido en dicho momento y espacio.

Entre sus inconvenientes más notables destaca el elevado coste de instalación y el mantenimiento del mismo para eludir la formación de eutéctico que simbolicen la función o colapsado del lecho.

Según el prisma medioambiental encontramos también una serie de ventajas:

- Posibilidad de utilizar hibridaciones heterogéneas de combustibles.

- Minimizar la emisión de SO2 por implementación de reactivos en el mismo lecho.

- Minoración de los grados de NOx al laborar con niveles términos inferiores, al igual que la superabundancia de aire.

- Incremente del período de residencia.

3.4. Hornos para líquidos

Se trata de reactores cilíndricos, verticales y horizontales, revestidos con materiales refractarios en su parte interna y complementados por uno o varios quemadores. Generalmente se trata de un solo quemador que, tradicionalmente, se conoce como un inyector y atomizador del residuo líquido al tiempo que el otro quemador es el que se encarga del combustible convencional. Los prototipos verticales se usan en el momento en que el residuo posee un elevado porcentaje de sales o cenizas inorgánicas.

Las temperaturas con las que se trabaja oscilan entre los 700 y los 1.000ºC, niveles que consiguen combustionar gran parte de los líquidos de la forma correcta. La preocupación más notable se encuentra en el diseño de la boca atomizadora del combustible líquido. La cámara se ha de diseñar para que a lo largo del recorrido que persiguen las gotas de líquido volatilicen y adquieran la oxidación en una etapa gaseosa.

Las ventajas más destacables son el poco coste de explotación gracias a la falta de posesión de zonas móviles. El inconveniente mayor está en la tendencia de embozado de las boquillas atomizadoras.

La primera intención de estos hornos es transferir el calor hasta los conductos de la caldera para transformarlo en vapor. Esto da lugar a una rebaja de la temperatura de los gases que, en ocasiones, puede estar en contradicción con los principios de minoración del período de residencia.

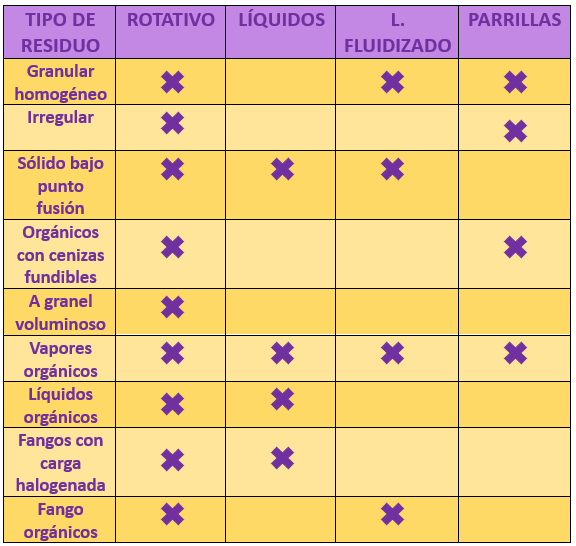

3.5. Idoneidad de las distintas clases de hornos

La apariencia real del residuo es el motivo más destacable por el que deberemos elegir un horno u otro. A pesar de ello, es importante relatar la características a reconocer antes de dicha elección:

- Análisis elemental del residuo.

- Poder calorífico interior.

- Contenido de inertes.

- Corrosividad.

- Cantidad y calidad de los contaminantes potenciales en los efluentes.

La tabla que aparece en la siguiente página ayudará, según la clase de residuo, a saber catalogar cuál es el tipo de horno adecuado para exponer dicho material: