Contenido

Soldadura eléctrica Mig y Tig

Bloque 1. Introducción

0/12-

Tema 1. Conocimientos de la metalurgia y del sector

-

*Ideas claves T1. Conocimientos de la metalurgia y del sectorLo sentimos, esta lección está actualmente bloqueada. Necesitas completar "Tema 1. Conocimientos de la metalurgia y del sector" antes de acceder a ella.

-

Actividades Tema 1. Conocimientos de la metalurgia y del sectorLo sentimos, esta lección está actualmente bloqueada. Necesitas completar "Tema 1. Conocimientos de la metalurgia y del sector" antes de acceder a ella.

-

Tema 2. Fundamentos eléctricosLo sentimos, esta lección está actualmente bloqueada. Necesitas completar "Tema 1. Conocimientos de la metalurgia y del sector" antes de acceder a ella.

-

*Ideas claves T2. Fundamentos eléctricosLo sentimos, esta lección está actualmente bloqueada. Necesitas completar "Tema 1. Conocimientos de la metalurgia y del sector" antes de acceder a ella.

-

Actividades Tema 2. Fundamentos eléctricosLo sentimos, esta lección está actualmente bloqueada. Necesitas completar "Tema 1. Conocimientos de la metalurgia y del sector" antes de acceder a ella.

-

Tema 3. Tratamiento térmico de los metalesLo sentimos, esta lección está actualmente bloqueada. Necesitas completar "Tema 1. Conocimientos de la metalurgia y del sector" antes de acceder a ella.

-

*Ideas claves T3. Tratamiento térmico de los metalesLo sentimos, esta lección está actualmente bloqueada. Necesitas completar "Tema 1. Conocimientos de la metalurgia y del sector" antes de acceder a ella.

-

Actividades Tema 3. Tratamiento térmico de los metalesLo sentimos, esta lección está actualmente bloqueada. Necesitas completar "Tema 1. Conocimientos de la metalurgia y del sector" antes de acceder a ella.

-

Tema 4. Propiedades de los metalesLo sentimos, esta lección está actualmente bloqueada. Necesitas completar "Tema 1. Conocimientos de la metalurgia y del sector" antes de acceder a ella.

-

*Ideas claves T4. Propiedades de los metalesLo sentimos, esta lección está actualmente bloqueada. Necesitas completar "Tema 1. Conocimientos de la metalurgia y del sector" antes de acceder a ella.

-

Actividades Tema 4. Propiedades de los metalesLo sentimos, esta lección está actualmente bloqueada. Necesitas completar "Tema 1. Conocimientos de la metalurgia y del sector" antes de acceder a ella.

Bloque 2. Introducción a la soladura

0/18Bloque 3. Desarrollo de soldaduras

0/6Bloque 4. Soldadura MIG/MAG

0/12Bloque 5. Soldadura TIG

0/9Bloque 6. Otros tipos de soldadura

0/9Prueba Final

0/2Tema 1. Conocimientos de la metalurgia y del sector

Según el diccionario de la Real Academia Española (RAE), metalurgia puede hacer alusión a las siguientes definiciones:

- Arte de beneficiar los minerales y de extraer los metales que contienen, para ponerlos en disposición de ser elaborados.

- Ciencia y técnica que trata de los metales y de sus aleaciones.

- Conjunto de industrias, en particular las pesadas, dedicadas a la elaboración de metales.

La opción que más se puede ajustar a lo que vamos a ver son las dos últimas, prestando atención a que la parte de la metalurgia que se centra en los procesos de soldadura, tema que centra este manual, se basa en los diferentes procedimientos de calentamiento, fusión, solidificación y enfriamiento del material.

Así, durante el proceso de soldeo se dan los siguientes fenómenos metalúrgicos:

- Fusión.

- Solidificación.

- Reacción entre el metal y el gas.

- Diferentes fenómenos superficiales.

- Reacciones de estado sólido.

En este sentido, podemos decir que el cordón de soldadura es el resultado final de estos diferentes fenómenos que se dan de forma muy rápida. Por ello, para obtener una buena soldadura, se deben controlar diferentes variables que desemboquen en la consecución de una buena estructura final.

El siguiente esquema muestra cuáles son los pasos que intervienen en el proceso de soldeo.

Las variables operativas son los diferentes métodos de soldadura, el buen manejo de los materiales y las diferentes condiciones externas, sin olvidar que durante la generación de la estructura, se forman cristales en el proceso de solidificación.

Las propiedades mecánicas son aquellas que determinan el comportamiento de un material bajo diferentes fuerzas.

La soldadura se puede dividir en dos estructuras diferentes, una estructura primaria y una secundaria, las cuales hay que conocer a la perfección para poder realizar una soldadura de calidad. Por ello, vamos a verlas en los siguientes epígrafes.

PUNTO 1 ESTRUCTURA PRIMARIA

Esta estructura se produce con la fundición de los metales, aunque no haya metales de aporte. Como los metales que se van a soldar pueden ser diferentes, hay que escoger muy bien el metal de aporte ya que este puede cambiar las propiedades mecánicas que tendrá la soldadura.

La cristalización de los materiales es un proceso complicado donde se dan diferentes fenómenos:

- El primero de los fenómenos comienza con el inicio del proceso de soldadura, donde el número de cristales va aumentando y, a medida que esta cristalización aumenta, también crece el tamaño de los cristales. Este aumento del tamaño de los cristales hace que, en un momento preciso, los cristales estén en contacto, por lo que la velocidad de generación de cristales disminuye.

- El segundo de los fenómenos es cómo crecen los cristales. Esto es así debido a que los cristales crecen de forma regular mientras se encuentran en el medio líquido, pero en el momento en que empiezan a tocarse los cristales, estos crecen de forma irregular, lo que dictará la estructura final.

- El último de los fenómenos es la solidificación del material y las diferentes transformaciones que se dan en estado sólido.

La solidificación durante las soldaduras hace referencia a las transformación del estado líquido en sólido y está dirigida por un proceso de nucleación y el crecimiento de los cristales, así como de la orientación y diferentes distribuciones de los granos que se producen. Esta solidificación definirá las propiedades mecánicas finales de la soldadura.

1.1. La dirección de crecimiento de los granos

El crecimiento de los cristales siempre se produce en la misma dirección en que se encuentran los granos del metal base. Esto es lo que se conoce como crecimiento epitaxial.

Pero este crecimiento también depende de la pileta líquida, que es la parte fundida del metal. Si la velocidad de avance del líquido es lenta, este tiende a tener forma elíptica, mientras que si es rápida, la forma que adopta es en forma de gota.

Este crecimiento se puede entender más fácilmente con los diagramas de estado, que son representaciones gráficas de cómo se encuentra una aleación. Para entender la estructura primaria es esencial entender el diagrama hierro- carbono.

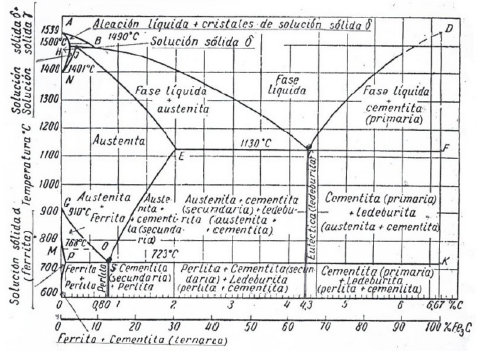

El siguiente diagrama se extiende desde el hierro hasta el carbono, pasando por diferentes etapas intermedias para los dos elementos, pero solo se suele considerar la parte que va desde el hierro hasta el carburo de hierro, compuesto llamado cementita. Esto se debe a que la cementita contiene un 6.6% de carbono. Esto está justificado porque en la práctica se emplean aleaciones cuyo contenido de carbono no supera el 5%.

Diagrama de estado Fe-C

Entre los constituyentes que se encuentran dentro de este 6.6% están la ferrita, la cementita, la perlita, la austenita, la troostita, la bainita, la ledeburita, la esteadita y el grafito.

Sabiendo cada una de estas estructuras, y teniendo el diagrama de estado, podemos elegir el tipo de aleación más indicada a la hora de realizar la soldadura.

PUNTO 2. ESTRUCTURA SECUNDARIA

Cuando el acero que acaba de solidificar se enfría hasta temperatura ambiente se producen transformaciones que dan lugar a la estructura secundaria. Esta velocidad de enfriamiento hace que las transformaciones no sean de equilibrio, por lo que ahora se deben utilizar otro tipo de gráficos como son los diagramas temperatura-transformación-tiempo (diagramas TTT).

Estos gráficos pueden ser modificados por los siguientes factores:

- Composición química del acero. Aquí encontramos elementos que pueden mover las líneas hacia la derecha (C, Ni, Mn, Si, Cu) y elementos que cambian la forma (Cr, Mo, V).

- Tamaño del grano. Si el tamaño del grano austenítico es grande puede llegar a bajar la superficie de borde del grano que se debe nuclear.

- Heterogeneidad de la austenita.

- El enfriamiento de la zona que ha sido afectada por el calor (ZAC). Cómo se comporta la zona que se encuentra próxima a la zona de fusión depende de la naturaleza del material y del proceso utilizado.

Existe una serie de elementos que hacen que las condiciones de soldeo puedan llegar a influir en el enfriamiento de la pieza:

- La energía del arco (Joule/pulgada). Cuanto mayor es la energía del arco menor es la velocidad de enfriamiento. Esta energía del arco se puede variar con el uso de electrodos de menor diámetro, con una menor corriente de soldadura o con una mayor velocidad de avance.

- El espesor del metal base. Cuanto mayor es el espesor del metal base, más rápido se da el enfriamiento.

- Temperatura del metal base. A mayor temperatura a la que se encuentra el metal base antes de la soldadura, menor será la velocidad de enfriamiento ya que se debe evacuar más calor.

PUNTO 3. LA SOLDABILIDAD

La soldabilidad es la capacidad de algunos metales de poder ser unidos formando una sola masa. Pero esta masa final debe tener una serie de propiedades mecánicas y físico-químicas adecuadas.

Son tres los aspectos que se engloban en la soldabilidad de un metal:

- Soldabilidad metalúrgica. Esta es la capacidad de no sufrir transformaciones en su estructura o en sus propiedades físico- químicas durante el proceso del soldeo.

- Soldabilidad operativa. Es lo que representa a la soldadura en sí misma, es decir, las cuestiones tecnológicas.

- Soldabilidad constructiva. Son las propiedades del metal base, que pueden a llegar a producir fallas en la unión de soldadura.

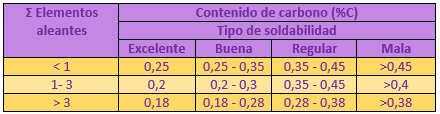

Los principales factores que afectan a la soldabilidad son:

- Tipo y espesor de metal base.

- Elementos aleantes.

- Tipo de proceso de soldadura.

- Velocidad de enfriamiento.

- Energía.

- Temperatura inicial de los metales.